Anhand einer Fallstudie kannst Du einen bestimmten Prozess in SAP ERP bzw. SAP S/4HANA Schritt-für-Schritt üben und lernen. In diesem Artikel zeige ich einmal typische Tätigkeiten einer PP und CO-Fallstudie in SAP ERP. Dabei werden folgende typische Tätigkeiten durchgeführt und näher erläutert: Materialstamm anlegen, Stückliste anlegen, Fertigungsauftrag anlegen, Kostenstelle anlegen, Umlage durchführen, Arbeitsplatz in Arbeitsplan einbinden.

PP Integrations-Fallstudie

Anlegen des Materialstamms für das Motorrad

In der PP Integrations-Fallstudie werden Stammdaten der Logistik angelegt und in einem Produktionsprozess verwendet. Das Ziel ist es, einen Materialstamm für ein Motorrad anzulegen. Diese Komponente besteht aus einem Motor und einem Rahmen. Der Motor besteht wiederum aus einem Motorblock und einer Nockenwelle. Als erstes wurde das Fertigerzeugnis Motorrad im System angelegt.

Die Organisationsebenen wurden wie folgt in der Transaktion MMF1 angegeben: Werk Hamburg [1000], Materiallager [0001], Endkundenverkauf [0001], Vertriebsweg Deutschland Frankfurt [10].

Für das Fertigerzeugnis Motorrad wurden wichtige Daten in den Sichten Grunddaten 1, Vertrieb: VerkOrg 1, Vertrieb allg./Werk, Disposition 1, Disposition 2, Disposition 3, Buchhaltung, Kalkulation eingegeben.

Die Sichten dienen allgemein einer Eingrenzung fachlich relevanter Daten. Sollte einmal eine Sicht ausgewählt werden, so müssen alle entsprechenden Pflichtfelder gefüllt werden.

Grunddaten: In dieser Sicht sind Daten aufgelistet, welche für das gesamte Unternehmen gültig sind und von verschiedenen Fachbereichen verwendet werden.

Vertrieb: Hierbei werden Informationen zu Verkauf und Versand gepflegt.

Disposition: Hierbei werden wichtige Daten zu der Einteilung und Zuteilung von Ressourcen und Waren gepflegt. In diesem Kontext wird auch der Horizontenschlüssel im System angegeben. Der Horizontenschlüssel bezeichnet die Terminierung eines Auftrages, um somit notwendige Pufferzeiten zu ermitteln.

Buchhaltung: In dieser Sicht erfolgt eine Bewertung eines Materials und die Pflege von Daten zur Kontenfindung.

Kalkulation: Hierbei erfolgen kalkulationsspezifische Aufgaben wie etwa die Spezifikation als Kuppelprodukt oder die Pflege von Kalkulationslosgrößen.

Anlegen der Stücklisten

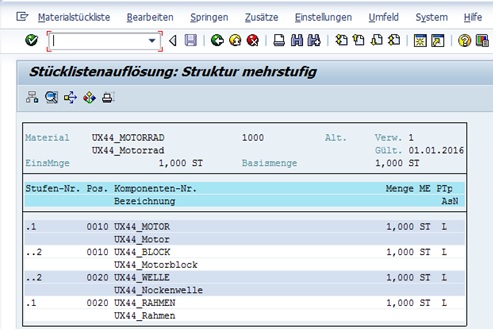

Nachdem der Materialstamm für die Erzeugnisse Motorblock und Nockenwelle entsprechend im SAP System erzeugt wurden, hat man die Grundlage für die Stückliste geschaffen.

Eine Stückliste ist eine Zusammenstellung aller Komponenten eines Materials. Sie beschreibt, aus welchen Teilen ein Material besteht und beinhaltet auch die Anzahl der Komponenten. Eine Komponente selbst kann ein nicht aufteilbares Material sein oder wieder eine Komponente, die aus mehreren Komponenten bzw. Materialien besteht. Dadurch entsteht ein Verzeichnis für einen Gegenstand mit Hierarchie.

Für die Herstellung eines Motorrads wird ein „Stück“ Motor und ein „Stück“ Rahmen benötigt. Ebenfalls wird das Fertigerzeugnis Motorrad im Werk Hamburg zur Verwendung in der Fertigung angelegt. Der Positionstyp ist die Lagerposition.

Die Stückliste für den Motor besteht wiederum aus einem „Stück“ Motorblock und einem „Stück“ Nockenwelle. Ein Halbfabrikat Motor wird im Werk Hamburg zur Verwendung in der Fertigung angelegt.

Außerdem ist die Stückliste ab dem 01.01.2016, also dem 1. Januar des aktuellen Geschäftsjahres, gültig.

Der Screenshot verdeutlicht die textuelle Darstellung der Stückliste für das Motorrad. Mittels der Transaktion Stücklistenauflösung: Struktur mehrstufig: Einstieg [CS12], der Anwendung Fertigung allgemein [PP01] und der Darstellung als variablen Liste erhält man diese Ansicht.

Fehler der Stücklistenstammdaten können in der Transaktion Materialstücklisten ändern [CS02] korrigiert werden.

Fertigungsauftrag anlegen

![Im Reiter Allgemein werden wichtige Daten bezüglich der Menge, der Termine, der Terminierung und der Terminierungspuffer festgelegt. In der Transaktion Fertigungsauftrag anlegen [CO01] für das Motorrad spezifiziert man alle Anforderungen an die Produktion.](https://erp-up.de/wp-content/uploads/2020/09/Fertigungsauftrag_anlegen_Kopf.jpg)

Nachdem nun alle nötigen Stücklisten, Arbeitspläne angelegt wurden und eine Erzeugniskalkulation, Preisfortschreibung durchgeführt wurden, wird das Motorrad in der Produktion gefertigt.

Folgende Schritte sind hierbei notwendig:

- Wareneingang der Halbfabrikate (Motor und Rahmen)

- Fertigungsauftrag anlegen

- Fertigungsauftrag rückmelden

- Automatische Warenbewegungen anzeigen

- Lagerbestand überprüfen

Nachdem man den nötigen Bestand der Halbfabrikate Motor und Rahmen im System eingebucht hat, legt man nun den nötigen Fertigungsauftrag an.

Im Reiter Allgemein werden wichtige Daten bezüglich der Menge, der Termine, der Terminierung und der Terminierungspuffer festgelegt. In der Transaktion Fertigungsauftrag anlegen [CO01] für das Motorrad spezifiziert man alle Anforderungen an die Produktion. Es wird ein Stück Motorrad gefertigt. Die Terminierung wird mittels der Rückwärtsterminierung realisiert. Es wird der Zeitpunkt ermittelt, zu welchem mit der Produktion eines Gutes begonnen werden muss, damit dieses an dem bestimmten Endtermin fertiggestellt ist. Meistens findet diese Art der Terminierung dann statt, wenn die Lieferung eines Gutes zu einem bestimmten Termin vereinbart ist. Anschließend werden die Plankosten ermittelt.

Nach Begutachtung der entsprechenden Stammdaten und der Stückliste gibt man den Fertigungsauftrag frei. Zum Schluss meldet man den Fertigungsauftrag zurück, lässt sich die automatische Warenbewegung anzeigen und überprüft den Lagerbestand. Das Motorrad inklusive sämtlicher Komponenten oder Halbfabrikate wurde somit erfolgreich hergestellt.

CO Integrations-Fallstudie

Anlegen der Kostenstelle Kantine

In der CO Integrations-Fallstudie werden Stammdaten und Planungsmethoden aus dem Bereich der Kostenstellenrechnung verwendet. Ziel ist es, die drei Kostenstellen Kantine, Wartung und Montage anzulegen und die interne Leistungsverflechtung darzustellen.

Allgemein ist eine Kostenstelle ein Ort der Kostenentstehung. Sie dient als Umlage von Gemeinkosten und der Zurechnung von (Kosten)Verantwortlichkeiten in einem Unternehmen.

Als erstes wird die Kostenstelle Kantine angelegt. Mit Hilfe der Transaktion Kostenstelle anlegen: Einstieg [KS01] legt man eine Kostenstelle im SAP System an. Hierbei wählt man den Kostenrechnungskreis [1000] und die Gültigkeit ab dem 1. Januar des aktuellen Geschäftsjahres, also dem 01.01.2016.

Es werden Grunddaten gepflegt. Also Daten, welche für das gesamte Unternehmen gültig sind und von verschiedenen Fachbereichen verwendet werden.

Die Kantine wird als Hilfskostenstelle [2] mit dem Hierarchiebereich Interne Dienste [H11200] und dem Buchungskreis [1000] IDES AG definiert und gehört dem Geschäftsbereich Verwaltung/Sonstige [9900].

Als Abgrenzung der Verantwortlichkeit wird als Profit Center Motorräder [1000] gewählt.

Als nächstes werden die Kostenstellen Wartung und Montage angelegt. Danach werden die Zusätze/Änderungen gegenüber der Hilfskostenstelle Kantine erläutert.

Die Hilfskostenstelle Wartung gehört dem Hierarchiebereich Instandhaltung [H1430]. Die Hilfskostenstelle Montage wird als Kostenstelle Fertigung [1] mit dem Hierarchiebereich Produktion [H1420] und dem Geschäftsbereich Maschinenbau [1000] im System angelegt.

Durchführung der Umlage für die Kantinenkosten

Nachdem alle relevanten Stammdaten (Kostenstellen, statistische Kennzahl “Anzahl Mitarbeiter”, sekundäre Kostenarten, Leistungsarten und die Kostenstellengruppe) im System angelegt wurden, wird nun die Kostenstellenplanung durchgeführt.

Die Kostenstelle Kantine besitzt keine Leistungsart, da die Bezahlung der Mitarbeiter als Gehalt erfolgt und nicht als Lohn. Die Kostenstellen Wartung und Montage besitzen hingegen Leistungsarten (Wartungsstunden und Montagestunden).

Für die Kostenumlage sind folgende Schritte notwendig/im System durchgeführt:

- Planung der Mitarbeiteranzahl

- Planung der Leistungsausbringungen

- Planung von Primärkostenaufnahmen

- Planung der innerbetrieblichen Leistungsaufnahmen

- Anlegen der Umlage der Kantinenkosten

Ohne Umlage entstehen in der Kantine 60.000 € (Gehälter) und 90.000 € (Bezogene Leistungen), in der Wartung 60.000 € (Gehälter) und in der Montage 150.000 € (Fertigungslöhne) an Kosten. Normalerweise besitzen die beiden Kostenstellen Wartung und Montage ebenfalls bezogene Leistungen, da z. B. Werkzeug oder Materialien bezogen werden. Dies wird in der Fallstudie jedenfalls nicht betrachtet. Die gesamten Kosten von 150.000 € der Kantine wird auf die Kostenstellengruppe gemäß der statistischen Kennzahl (Anzahl Mitarbeiter) umgelegt. Die Kantine hat einen Umlageanteil von 5/25, die Wartung 5/25 und die Montage 15/25. Deshalb wird auf die Kantine 30.000 €, auf die Wartung 30.000 € und auf die Montage 90.000 € umgelegt.

Da die Kantine Mitglied der Kostenstellengruppe ist, auf die umgelegt wird, belastet sie sich mit 180.000 € und entlastet sich mit 150.000 €.

Einbinden des neuen Arbeitsplatzes in den Arbeitsplan

Aufbauend auf der PP Integrations-Fallstudie erfolgt die Zuordnung von Arbeitsplätzen zu Kostenstellen.

Ein Arbeitsplan listet alle Vorgänge auf, die zur Erstellung oder Fertigung eines Produkts durchgeführt werden. Unter anderem sind darin aufgeführt: beteiligte Arbeitsplätze, Vorgabewerte für die Ermittlung von Terminen, Kapazitäten und Fertigungskosten, Einbinden der Kosten in der Kalkulation und nötige Materialkomponenten.

Der für die Kostenstelle Montage angelegte Arbeitsplatz wird nun in einen Arbeitsplan eingebunden. Die dadurch berechneten Tarife werden bei einer neuen Produktkalkulation wirksam.

In der Transaktion Normalarbeitsplan ändern [CA02] wird der Arbeitsplan zum Material Motorrad mit dem Werk [1000] und dem aktuellen Tagesdatum ausgewählt. Der Arbeitsplatz ist hierbei die Montage IV. Daraufhin werden die Vorgabewerte bearbeitet. Die Leistungsart ist jeweils Montagestunden. Die Rüstzeit beträgt 6 Minuten, die Maschinenzeit 60 Minuten und die Personalzeit 120 Minuten. Die Werte belaufen sich auf den zweiten Vorgang des Arbeitsplanes, um ein „Stück” Motorrad herzustellen. Insgesamt benötigt die Fertigung des Motorrads 3,1 Stunden. Die vorher gepflegten Zeiten von 10 Minuten Rüstzeit, 155 Minuten Maschinenzeit und 205 Minuten Personalzeit werden dadurch ersetzt.

Im Anschluss führt man eine neue Produktkostenkalkulation mit der Transaktion Materialkalkulation mit Mengengerüst anlegen [CK11] durch, wodurch die neuen Verrechnungssätze deutlich werden.

Über den Autor

Mein Name ist Andreas Geiger und ich bin ein erfahrener Senior SAP Berater. Mit mehr als 10 Jahren Berufserfahrung habe ich mehrere SAP-Projekte erfolgreich abgeschlossen und umfangreiche Kenntnisse in verschiedenen Bereichen wie SAP FI, SAP MM und ABAP erworben. Nun möchte ich mein Wissen mit Dir teilen, um Dir einen Mehrwert zu bieten und Dich bei Deiner täglichen Arbeit mit dem SAP-System zu unterstützen.

ERP UP unterstützen

Wenn Du mit ERP UP zufrieden bist, kannst Du mich gerne unterstützen. Dabei gibt es unzählige Möglichkeiten, wie Du mich einfach und schnell unterstützen kannst. Wie Du genau ERP UP unterstützen kannst, erfährst Du hier. Vielen Dank.